(Actualizado el 27 de marzo de 2020 viernes)

ÍNDICE

1.- Materiales metálicosÍNDICE

1.1.- Evolución de los metales y sus aplicaciones

1.2.- Propiedades de los metales

2.- Clasificación de los metales según su uso

2.1.- Metales férricos

2.2.- Metales no férricos

3.- Obtención de los metales

4.- Trabajo con metales en el taller

5.- Trabajo con metales en la industria

6.- Impacto medioambiental

7.- Actividades, esquema y vocabulario

1.- MATERIALES

Definición de metal: Los metales son los elementos químicos capaces de conducir la electricidad y el calor, que exhiben un brillo característico y que, con la excepción del mercurio, resultan sólidos a temperatura normal. El concepto se utiliza para nombrar a elementos puros o a aleaciones con características metálicas.

Los metales son los elementos más abundantes de la corteza terrestre. Algunos de ellos suelen hallarse en estado de mayor o menor pureza en la naturaleza, mientras que la mayoría forman parte de minerales del subsuelo terrestre, de los cuales deben ser separados artificialmente.

Fuente: https://concepto.de/metales/#ixzz6HoxHatBZ

1.1.- EVOLUCIÓN DE LOS METALES Y SUS APLICACIONES

El descubrimientos de los metales a lo largo de la historia del ser humano supuso un gran avance en la evolución de la humanidad y permitió grandes mejorar en la forma de vida.

La Edad de los Metales es un período prehistórico, posterior a la Edad de Piedra y anterior a la Edad Antigua y constituye la etapa final de la Prehistoria, que comprende tres grandes períodos: la Edad del Cobre, la Edad del Bronce y la Edad del Hierro, y se caracteriza por la utilización del metal en utensilios y armas.

La Edad de los Metales es un período prehistórico, posterior a la Edad de Piedra y anterior a la Edad Antigua y constituye la etapa final de la Prehistoria, que comprende tres grandes períodos: la Edad del Cobre, la Edad del Bronce y la Edad del Hierro, y se caracteriza por la utilización del metal en utensilios y armas.--> La edad del Cobre (4000 a.C.): El primer metal que el hombre conoció y empezó a utilizar en su vida cotidiana fue el cobre, por eso se conoció este período como la Edad de Cobre, la cual empezó aproximadamente en los años 4.000 a.C. después de la Edad de Piedra.

--> La edad del Bronce (3000 a.C): Luego que conocieron el proceso para separar o unir metales, experimentaron uniendo distintos metales y minerales para crear así un material más resistente. Fue así como surgió la creación del bronce, el cual se logra con la aleación del cobre (90%) con estaño (10%). De esta manera se dio origen a lo que se conoce como la Edad de Bronce, y a partir de entonces fue el material que más se utilizaba.

--> La edad del Hierro (2000 a.C): se hizo un gran esfuerzo por mejorar los hornos. Una vez que lo logran, conocen el hierro, mineral mucho más fuerte y resistente que los anteriores. Fue así como se dio inicio a la Edad de Hierro, por lograr fundir este mineral y crear objetos con el mismo.

Actividad: ¿Cuales de estas propiedades poseen los metales?

1.2.- PROPIEDADES DE LOS METALES

Hay muchos tipos de metales que se usan para fabricar objetos diferentes, pero todo ellos tienen unas propiedades comunes:

· Buenos conductores del calor.

· Buenos conductores de la electricidad.

· Resistentes porque soportan muy bien las fuerzas de compresión, tracción o flexión.

· Tenaces porque aguantan golpes sin romperse.

· Los metales pueden ser:

· Dúctiles y maleables, como el cobre y el aluminio.

· Sólidos a temperatura ambiente, excepto mercurio.

· Son relativamente económicos, sobre todo el acero.

· Son pesados, su densidad es elevada comparada con otros materiales, excepto titanio.

· Algunos son magnéticos, como el caso del hierro que es atraído por un imán.

· La temperatura de fusión de la mayoría de los metales es muy alta.

En esta tabla podéis ver la temperatura de fusión de algunos metales:

En esta tabla podéis ver la temperatura de fusión de algunos metales:

Actividad: ¿Cuales de estas propiedades poseen los metales?

a) Cohesión: oposición que presentan los átomos de los materiales a ser separados.

b) Elasticidad: capacidad que tienen algunos materiales de recuperar la forma y dimensiones primitivas cuando cesan las cargas externas que lo deforman.

c) Plasticidad: capacidad que presenta un material para deformarse permanentemente por la acción de una carga externa sin llegar a la rotura.

d) Dureza: resistencia que presenta un material a dejarse rayar o penetrar.

e) Tenacidad: resistencia que presenta un material para soportar esfuerzos que lo deforman hasta su rotura. Propiedad opuesta a la fragilidad.

f) Fragilidad: facilidad con la que un material se rompe por la acción de un golpe o impacto. Propiedad opuesta a la tenacidad. Ejemplo: cristal.

g) Fatiga: resistencia que presenta un material para no romper al estar sometido a sucesivas deformaciones de distinta magnitud.

h) Resiliencia: resistencia que ofrece un material a la rotura por choque o impacto.

i) Colabilidad: capacidad de un material fundido para llenar un molde ocupando todos sus huecos.2.- CLASIFICACIÓN DE LOS METALES

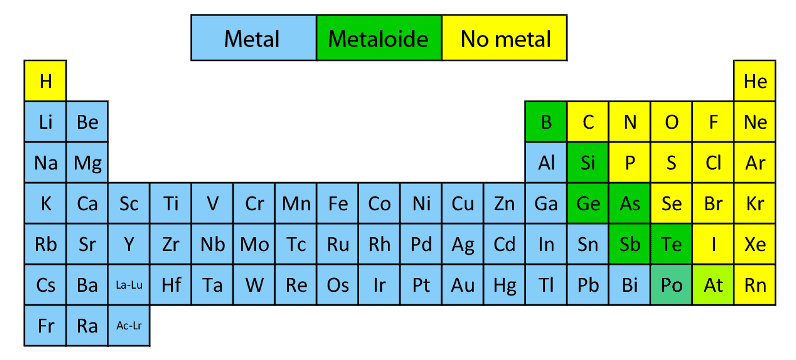

La mayoría de los metales no se emplean en estado puro sino en aleaciones, es decir, formando una mezcla homogénea con otros metales o no metales, obtenida a partir de la fusión de ambos. Como se puede apreciar en la figura la mayoría de los elementos de la tabla periódica son metales, después hay un pequeño grupo de metaloides (tienen propiedades intermedias entre metales y no metales) y el resto son no metales.

· Metales férricos: correspondiente al grupo de aleaciones cuyo componente principal es el hierro.

· Metales no férricos: son los metales puros y las aleaciones de metales que no tienen hierro en su composición.

2.1 METALES FÉRRICOS

El hierro puro tiene muy pocas aplicaciones técnicas debido a que sus propiedades son muy deficientes.

Los metales férricos son el hierro y sus aleaciones.

El carbono es un no metal que en pequeña proporción y mezclado íntimamente con el hierro mejora notablemente sus cualidades. Según la cantidad de carbono que se agrega al hierro, podemos distinguir:

- hierro dulce <0,1 %

- aceros >0,1 % y < 2%

- fundiciones > 2% y < 5%

Las principales características de los metales ferrosos son:

- Extracción no demasiado cara.

- Necesidad de procesado del mineral para obtener el hierro.

- Empleado para hacer aleaciones, como el acero.

- hierro dulce <0,1 %

- aceros >0,1 % y < 2%

- fundiciones > 2% y < 5%

Las principales características de los metales ferrosos son:

- Extracción no demasiado cara.

- Necesidad de procesado del mineral para obtener el hierro.

- Empleado para hacer aleaciones, como el acero.

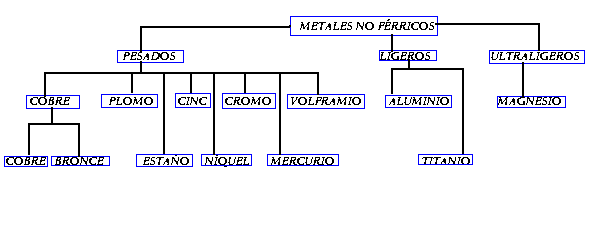

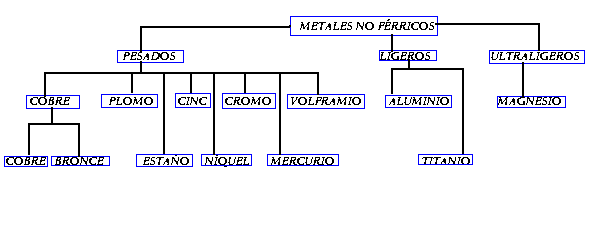

2.2 METALES NO FÉRRICOS

Metales no férricos. Puros

Los metales no férricos más importantes en la industria son el cobre, estaño, el cinc, el aluminio, el magnesio y el titanio.

2.2.1-. COBRE: metal pesado, color rojizo, dúctil, maleable, tenaz, se puede forjar y admite soldadura. Es uno de los mejores conductores eléctricos por ello se utiliza para la fabricación de conductores eléctricos. En ocasiones se emplea aleado con otros metales para mejorar las propiedades mecánicas.

2.2.1-. COBRE: metal pesado, color rojizo, dúctil, maleable, tenaz, se puede forjar y admite soldadura. Es uno de los mejores conductores eléctricos por ello se utiliza para la fabricación de conductores eléctricos. En ocasiones se emplea aleado con otros metales para mejorar las propiedades mecánicas.

2.2.2-. BRONCES: es una aleación de cobre y estaño en la que el primero constituye su base y el segundo aparece en una proporción del tres al veinte por ciento. El bronce ostenta una especial importancia, ya que ha sido la primera aleación que ha obtenido el hombre. Se emplea para fabricar bisutería, monedas, engranajes, grifos...

2.2.2-. BRONCES: es una aleación de cobre y estaño en la que el primero constituye su base y el segundo aparece en una proporción del tres al veinte por ciento. El bronce ostenta una especial importancia, ya que ha sido la primera aleación que ha obtenido el hombre. Se emplea para fabricar bisutería, monedas, engranajes, grifos...

2.2.3-. LATONES: es una aleación de cobre y cinc. Es dúctil, maleable, resistente y no corrosivo. Se emplea para construir tornillos, engranajes, poleas, etc. Las proporciones de cobre y zinc pueden variar para crear una variedad de latones con propiedades diversas. En los latones industriales el porcentaje de zinc se mantiene siempre inferior al 50 %.

2.2.3-. LATONES: es una aleación de cobre y cinc. Es dúctil, maleable, resistente y no corrosivo. Se emplea para construir tornillos, engranajes, poleas, etc. Las proporciones de cobre y zinc pueden variar para crear una variedad de latones con propiedades diversas. En los latones industriales el porcentaje de zinc se mantiene siempre inferior al 50 %.

Ha sido uno de los primeros metales empleados por el ser humano.

2.2.5-. PLOMO: es un metal pesado, de color azuloso, que se empaña para adquirir un color gris mate.El plomo forma aleaciones con muchos metales y, en general, se emplea en esta forma en la mayor parte de sus aplicaciones. Todas las aleaciones formadas con estaño, cobre, arsénico, antimonio, bismuto, cadmio y sodio tienen importancia industrial.

2.2.6-. NIQUEL: El níquel es un metal que principalmente es famoso por utilizarse en las monedas de infinidad de países. Además de esto, tiene otras aplicaciones de lo más variado. Destaca por ser un metal de grandes propiedades magnéticas, ya que al integrarse en variadas aleaciones es de gran resistencia al calor, la corrosión y a su deterioro. Se suele unir al hierro para producir acero inoxidable y así fabricar utensilios de cocina, cubiertos, herramientas, faros de coches, joyas e incluso relojes.

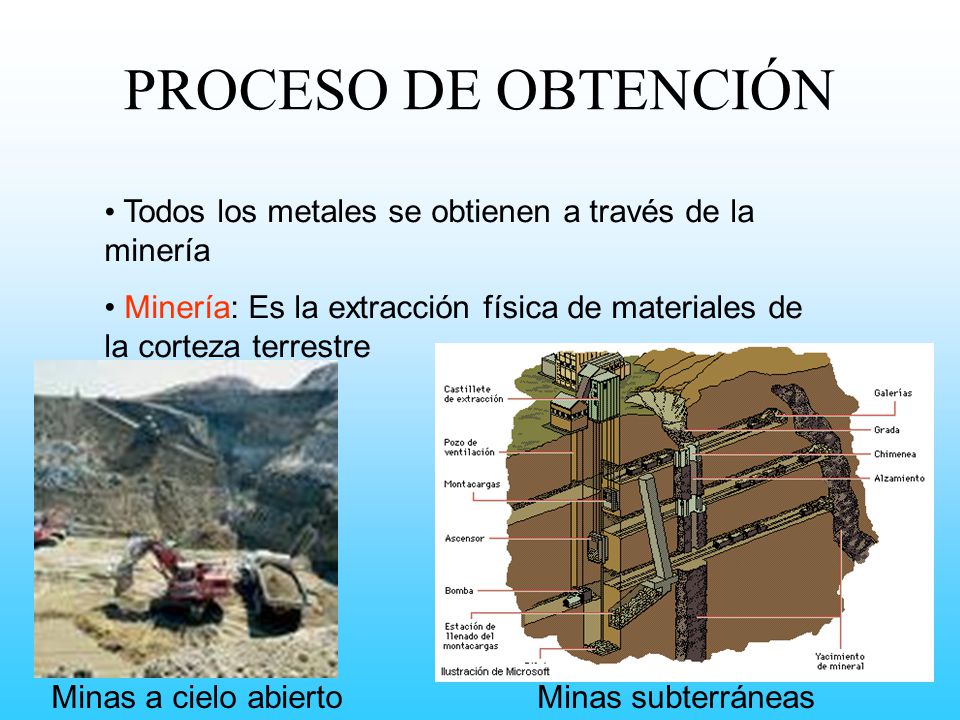

La mayoría de los metales no se encuentran puros en la naturaleza, por lo que es necesario extraerlos de los minerales que los contienen, en los que está formado un compuesto químico (normalmente óxido).

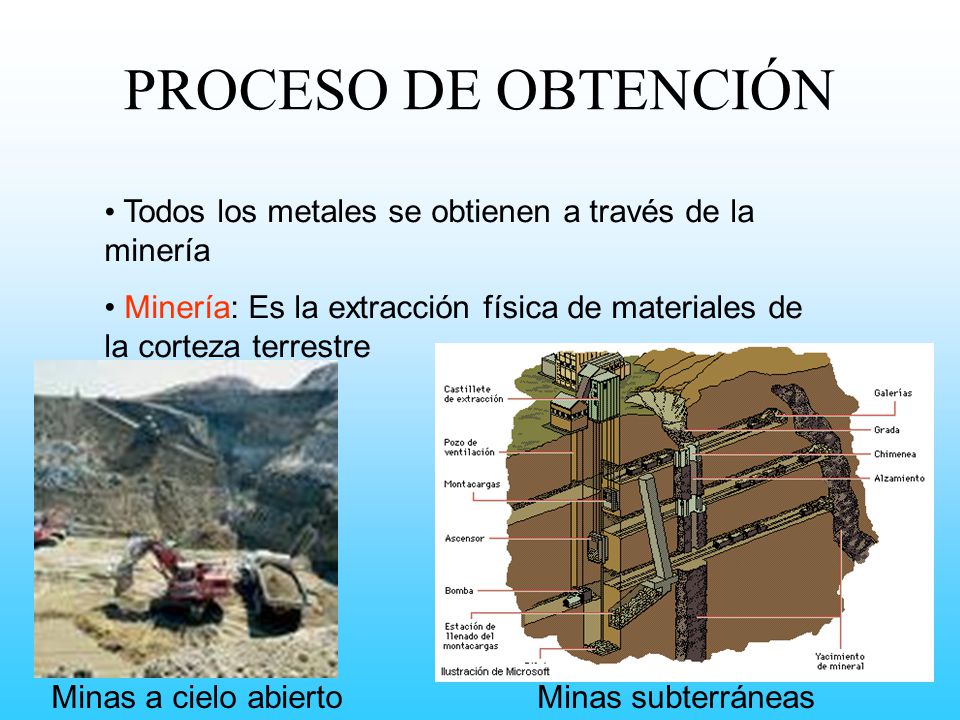

Minería: es una actividad económica del sector primario que consiste en la explotación o extracción de los minerales que se han acumulado en el suelo y subsuelo en forma de yacimientos, También la minería es considerada como el conjunto de individuos que se dedican a esta actividad o el conjunto de minas de una nación o región. Puede ser a cielo abierto cuando el mineral se encuentra en la superficie o subterránea cuando el mineral se encuentra en el subsuelo.

Minería: es una actividad económica del sector primario que consiste en la explotación o extracción de los minerales que se han acumulado en el suelo y subsuelo en forma de yacimientos, También la minería es considerada como el conjunto de individuos que se dedican a esta actividad o el conjunto de minas de una nación o región. Puede ser a cielo abierto cuando el mineral se encuentra en la superficie o subterránea cuando el mineral se encuentra en el subsuelo.

Yacimiento: son formaciones geológicas en las que se acumula una cierta cantidad de mineral que puede ser extraido para su procesamiento.

Una vez extraidos los minerales de los yacimientos, hay dos formas básicas de obtener los metales a partir de los minerales que los contienen en distintas proporciones, en el horno a altas temperaturas y por electrolisis donde se separa el metal mediante una corriente eléctrica, en ambos casos se produce una reacción química.

Una vez extraidos los minerales de los yacimientos, hay dos formas básicas de obtener los metales a partir de los minerales que los contienen en distintas proporciones, en el horno a altas temperaturas y por electrolisis donde se separa el metal mediante una corriente eléctrica, en ambos casos se produce una reacción química.

Minería: es una actividad económica del sector primario que consiste en la explotación o extracción de los minerales que se han acumulado en el suelo y subsuelo en forma de yacimientos, También la minería es considerada como el conjunto de individuos que se dedican a esta actividad o el conjunto de minas de una nación o región. Puede ser a cielo abierto cuando el mineral se encuentra en la superficie o subterránea cuando el mineral se encuentra en el subsuelo.

Minería: es una actividad económica del sector primario que consiste en la explotación o extracción de los minerales que se han acumulado en el suelo y subsuelo en forma de yacimientos, También la minería es considerada como el conjunto de individuos que se dedican a esta actividad o el conjunto de minas de una nación o región. Puede ser a cielo abierto cuando el mineral se encuentra en la superficie o subterránea cuando el mineral se encuentra en el subsuelo.Yacimiento: son formaciones geológicas en las que se acumula una cierta cantidad de mineral que puede ser extraido para su procesamiento.

Una vez extraidos los minerales de los yacimientos, hay dos formas básicas de obtener los metales a partir de los minerales que los contienen en distintas proporciones, en el horno a altas temperaturas y por electrolisis donde se separa el metal mediante una corriente eléctrica, en ambos casos se produce una reacción química.

Una vez extraidos los minerales de los yacimientos, hay dos formas básicas de obtener los metales a partir de los minerales que los contienen en distintas proporciones, en el horno a altas temperaturas y por electrolisis donde se separa el metal mediante una corriente eléctrica, en ambos casos se produce una reacción química.  ALTO HORNO: Un alto horno es un horno especial en el que tienen lugar la fusión de los minerales de hierro y la transformación química en un metal rico en hierro llamado arrabio. Está constituido por dos troncos en forma de cono unidos por sus bases mayores. Mide de 20 a 30 metros de alto y de 4 a 9 metros de diámetro; su capacidad de producción puede variar entre 500 y 1500 toneladas diarias.

ALTO HORNO: Un alto horno es un horno especial en el que tienen lugar la fusión de los minerales de hierro y la transformación química en un metal rico en hierro llamado arrabio. Está constituido por dos troncos en forma de cono unidos por sus bases mayores. Mide de 20 a 30 metros de alto y de 4 a 9 metros de diámetro; su capacidad de producción puede variar entre 500 y 1500 toneladas diarias.

CELDA ELECTROQUÍMICA: es un recipiente que contiene un líquido que conduce la electricidad, y dos bornes llamados cátodo y ánodo por los que se hace pasar un voltaje determindado.

La electricidad produce la disociación química de los componentes del fluido. De esta forma se obtiene varios metales como cobre, magnesio, aluminio, cinc, etc.

La electricidad produce la disociación química de los componentes del fluido. De esta forma se obtiene varios metales como cobre, magnesio, aluminio, cinc, etc.

· 4. TRABAJO CON METALES EN EL TALLER

- MEDIR Y MARCAR

Para medir se utiliza la regla metálica de acero y escuadra metálica que además de trazar sirven como guias para otras herramientas. También se utiliza la punta de trazar que es de acero templado.

- SUJETAR Y DOBLAR

Las herramientas para sujetar son iguales que las empleadas en carpintería: el gato y el tornillo de mesa, los alicates universales que sirven para sujetar pequeñas piezas, dar forma a alambres y también para cortar alambres y otras piezas pequeñas.

Las herramientas para sujetar son iguales que las empleadas en carpintería: el gato y el tornillo de mesa, los alicates universales que sirven para sujetar pequeñas piezas, dar forma a alambres y también para cortar alambres y otras piezas pequeñas.

- CORTAR

Los alicates de corte están especialmente diseñados para cortar alambres y piezas metálicas.

Los alicates de corte están especialmente diseñados para cortar alambres y piezas metálicas.El alicate (del árabe al-laqqat, que significa «tenaza») es una herramienta manual cuyos usos van desde sujetar piezas al corte o moldeado de distintos materiales. Son comunes en todo equipo de herramientas manuales, ya que es un útil básico para el bricolaje.

Las tenazas sirven para sujetar, cortar y doblar. La tenaza o tenazas es un instrumento de metal, compuesto de dos brazos trabados por un clavillo o eje que permite abrirlos y volverlos a cerrar, que se usa para sujetar fuertemente una cosa, o arrancarla o cortarla. Es una herramienta indispensable en carpintería y en trabajos con metal.

Las tenazas sirven para sujetar, cortar y doblar. La tenaza o tenazas es un instrumento de metal, compuesto de dos brazos trabados por un clavillo o eje que permite abrirlos y volverlos a cerrar, que se usa para sujetar fuertemente una cosa, o arrancarla o cortarla. Es una herramienta indispensable en carpintería y en trabajos con metal.

La sierra de metal sirven para cortar turbos y piezas metálicas. Es una sierra de arco que dispone de una sierra con dientes especialmente diseñada para cortar piezas metálicas.

- DESBASTAR Y PULIR

Disponemos de limas de diferentes formas, rectas, redondas triangulares, cuadradas, etc. La carda es un cepillo con dientes metálicos que sirve para quitar rebabas e imperfecciones despues de cortar. También podemos usar papel de lija especial para superficies metálicas. Otra piezas es un cepillo redondo de dientes metálicos que se puede acoplar al taladro y que sirve para pulir y rebajar superficies.

Las brocas estándar para metal están bien para taladrar en metales blandos, como el cobre y el aluminio. Pero para los metales duros (como el acero inoxidable), lo mejor es utilizar brocas de cromo-vanadio, cobalto o carburo de titanio. La etiqueta HSS indica que la broca está hecha de un metal más duro.

Las brocas estándar para metal están bien para taladrar en metales blandos, como el cobre y el aluminio. Pero para los metales duros (como el acero inoxidable), lo mejor es utilizar brocas de cromo-vanadio, cobalto o carburo de titanio. La etiqueta HSS indica que la broca está hecha de un metal más duro.-UNIR:

Hay diferentes formas de unir metales, entre ellas tenemos:

- Remaches: se utiliza una herramienta llamada remachadora que usa clavos especiales que sellan la unión por presión. Una remachadora es una herramienta mecánica compuesta por palancas, cuñas, tornillos, resortes, entre otros, que tiene la finalidad de colocar remaches, tanto en procesos industriales como en aplicaciones domesticas, para unir dos elementos que no tengan que ser desmontados luego.

- Uniones roscadas: mediante tornillos y tuercas de diferentes formas y tamañas que se pueden desmontar posteriormente.La unión roscada es un sistema de unión desmontable basado en la combinación de dos piezas, en una de las cuales (habitualmente llamada tornillo, perno o espárrago) se ha labrado una rosca helicoidal por el exterior y en la otra (habitualmente llamada tuerca) una rosca helicoidal complementaria por el interior. Para realizar la unión hay que girar el tornillo respecto a la tuerca alrededor del eje de la hélice. Habitualmente el sistema incluye una o más piezas entre el tornillo y la tuerca que quedan comprimidas y unidas entre sí al apretar el tornillo sobre la tuerca.

- Uniones roscadas: mediante tornillos y tuercas de diferentes formas y tamañas que se pueden desmontar posteriormente.La unión roscada es un sistema de unión desmontable basado en la combinación de dos piezas, en una de las cuales (habitualmente llamada tornillo, perno o espárrago) se ha labrado una rosca helicoidal por el exterior y en la otra (habitualmente llamada tuerca) una rosca helicoidal complementaria por el interior. Para realizar la unión hay que girar el tornillo respecto a la tuerca alrededor del eje de la hélice. Habitualmente el sistema incluye una o más piezas entre el tornillo y la tuerca que quedan comprimidas y unidas entre sí al apretar el tornillo sobre la tuerca. - Soldadura: se emplea un metal de aporte que al fundirse por temperatura se extiende por las piezas a unir y al solidificar deja uniones permanentes. El método de soldadura es el proceso que une dos piezas metálicas o más de idéntica o parecida composición por la aplicación del calor, presión o ambos. El proceso se produce mediante otro metal, conocido como metal de aportación, que cuenta con las mismas o similares características de composición, y que permite dar una continuidad a los elementos unidos.

- Soldadura: se emplea un metal de aporte que al fundirse por temperatura se extiende por las piezas a unir y al solidificar deja uniones permanentes. El método de soldadura es el proceso que une dos piezas metálicas o más de idéntica o parecida composición por la aplicación del calor, presión o ambos. El proceso se produce mediante otro metal, conocido como metal de aportación, que cuenta con las mismas o similares características de composición, y que permite dar una continuidad a los elementos unidos.-ACABAR:

El proceso de acabado aporta buena terminación y protege a los metales de la corrosión. Algunos de los tratamientos de acabado que se realizan con los metales son:

El proceso de acabado aporta buena terminación y protege a los metales de la corrosión. Algunos de los tratamientos de acabado que se realizan con los metales son:- Pulido: sirve para eliminar marcar y proporcionar brillo

- Recubrimiento con pinturas antioxidantes para evitar la corrosión

- Recubrimientos con pinturas de acabado superficial para darle el toque final.

5. TRABAJO CON METALES EN LA INDUSTRIA

Para obtener la gran mayoría de productos metálicos

industriales se realizan diferentes operaciones, se utilizan diferentes técnicas, como:

DEFORMACIÓN:

- Embutición: Es un proceso de conformación en frío que consiste en golpear una plancha de forma que se adapte al molde con la forma deseada. Se emplea para obtener piezas huecas a partir de chapas planas.

DEFORMACIÓN:

Son las técnicas que permiten modificar la forma de una pieza metálica, mediante la aplicación de fuerzas externas. Con estas técnicas se proporciona a la pieza una forma y unas dimensiones determinadas y se mejoran sus propiedades mecánicas. A continuación se estudian las siguientes técnicas de deformación con la que se trabajan los metales. Tienes que conocerlas.

- Laminación: Es un proceso de conformación plástica en el que el metal fluye de modo continuo y en una dirección preferente mediante compresión.

- Extrusión: El metal en caliente pasa a través de un orificio que tiene la forma deseada, aplicando una fuerza de compresión mediante un émbolo o pistón. Se obtienen así tubos y perfiles variados.

- Forja: Es un proceso de conformado por deformación plástica que puede realizarse en frío o en caliente por la aplicación de fuerzas de compresión, como golpe o martillazos.

- Estampación: Se introduce una pieza metálica en caliente entre dos matrices o estampas, una fija y otra móvil, cuya forma coincide con la que se desea dar al objeto. A continuación, se juntas las dos matrices, con lo que el material adopta su forma interior.

- Embutición: Es un proceso de conformación en frío que consiste en golpear una plancha de forma que se adapte al molde con la forma deseada. Se emplea para obtener piezas huecas a partir de chapas planas.

· - Troquelado:

consiste en el corte con precisión de una chapa metálica con un punzón de

bordes cortantes movido por una prensa. Se fabrican por este sistema y piezas

perforadas.

·

Soldadura

punto a punto: se unen planchas metálicas realizando un cordón de puntos

soldados a lo largo de la zona de unión. En la industria de vehículos existen

brazos robots que realizan esta operación con suma precisión.

6.- IMPACTO MEDIOAMBIENTAL

El empleo de metales produce un impacto en la diferentes fase de su producción y empleo:

- Durante la extracción de minerales: las canteras y minas a cielo abierto mueven una gran cantidad de tierra, generan gran cantidad de polvo y alteran el paisaje.

- Durante el proceso de producción de los metales: los altos hornos producen una gran cantidad de gases contaminantes que se expanden por la atmósfera y luego ocasionan la lluvia ácida.

- Productos de desecho: todos los procesos industriales que utilizan metales producen una gran cantidad de residuos y desechos de piezas, componentes, envases, pilas, baterias, vehículos viejos, maquinaria, barcos, electrodomésticos, etc.

Por eso es importante el reciclado y aprovechamiento de los materiales metálicos y sus derivados.

También se debe considerar la reutilización de productos reparados y que todavía no han llegado al final de su vida comercial o de aperación. De esta forma se reduce la cantidad de materia prima que se extrae de la naturaleza, se reduce la cantidad de energía necesaria para fabricar nuevos productos y se reduce la contaminación.

También puedes escuchar el audio en el canal de Ivoox:

- Durante la extracción de minerales: las canteras y minas a cielo abierto mueven una gran cantidad de tierra, generan gran cantidad de polvo y alteran el paisaje.

- Durante el proceso de producción de los metales: los altos hornos producen una gran cantidad de gases contaminantes que se expanden por la atmósfera y luego ocasionan la lluvia ácida.

- Productos de desecho: todos los procesos industriales que utilizan metales producen una gran cantidad de residuos y desechos de piezas, componentes, envases, pilas, baterias, vehículos viejos, maquinaria, barcos, electrodomésticos, etc.

Por eso es importante el reciclado y aprovechamiento de los materiales metálicos y sus derivados.

También se debe considerar la reutilización de productos reparados y que todavía no han llegado al final de su vida comercial o de aperación. De esta forma se reduce la cantidad de materia prima que se extrae de la naturaleza, se reduce la cantidad de energía necesaria para fabricar nuevos productos y se reduce la contaminación.

También puedes escuchar el audio en el canal de Ivoox:

Examen Tema 5.-Los metales, una ficha interactiva de FcoDiaz

liveworksheets.com

liveworksheets.com

Me gustó la verdad

ResponderEliminarAgradezco tus comentarios, siempre que sean positivos y constructivos. También agradecería que me dijeseis como habéis localizado la entrada, desde donde la estáis viendo y en qué nivel de estudios estáis. Un saludo.

Eliminares muy útil toda esta información, gracias por publicarla. La estoy consultando para hacer la UD de metales para la programación de 2Eso de las oposiciones a tecnología.

EliminarHola profesor, soy Marcos Rosa de 2ºC. Me gustaría saber si las tareas tienen fecha de entrega.

ResponderEliminarHola Marcos. En principio no hay fecha de entrega. Pero recomiendo que las terminéis esta semana, ya que la próxima empezamos con el tema siguiente de Estructuras. Saludos.

EliminarAquí se aprende de todo. Un buen blog

ResponderEliminarincreible nombre

EliminarMuy buen blog profe

ResponderEliminarHola, si has llegado hasta aquí y has leido todo el contenido de esta entrada está muy bien. Este tema sobre los metales es muy interesante y está bastante completo. Puedes ver también el vídeo al final con las explicaciones del tema. Saludos

ResponderEliminar